L'Anodisation

Oxydation anodique ou anodisation sulfurique

Qu’est-ce que l’anodisation sulfurique ?

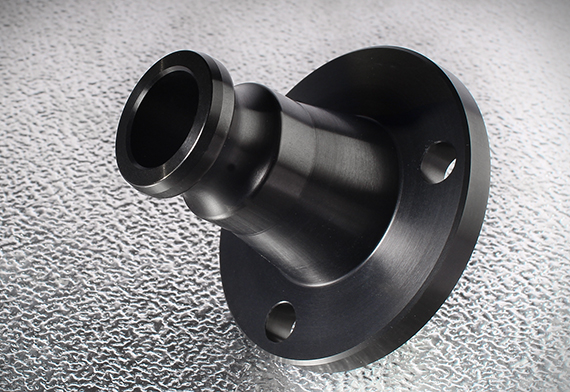

Une surface d’aluminium est toujours recouverte par une pellicule d’oxyde d’aluminium. Elle protège le métal contre une oxydation ultérieure qui se reforme automatiquement lorsqu’elle vient d’être détruite. La raison d’être de l’anodisation ou éloxage (en Suisse Romande) est donc de créer artificiellement des couches épaisses et continues d’alumine sur la surface de l’aluminium.

Mise en application

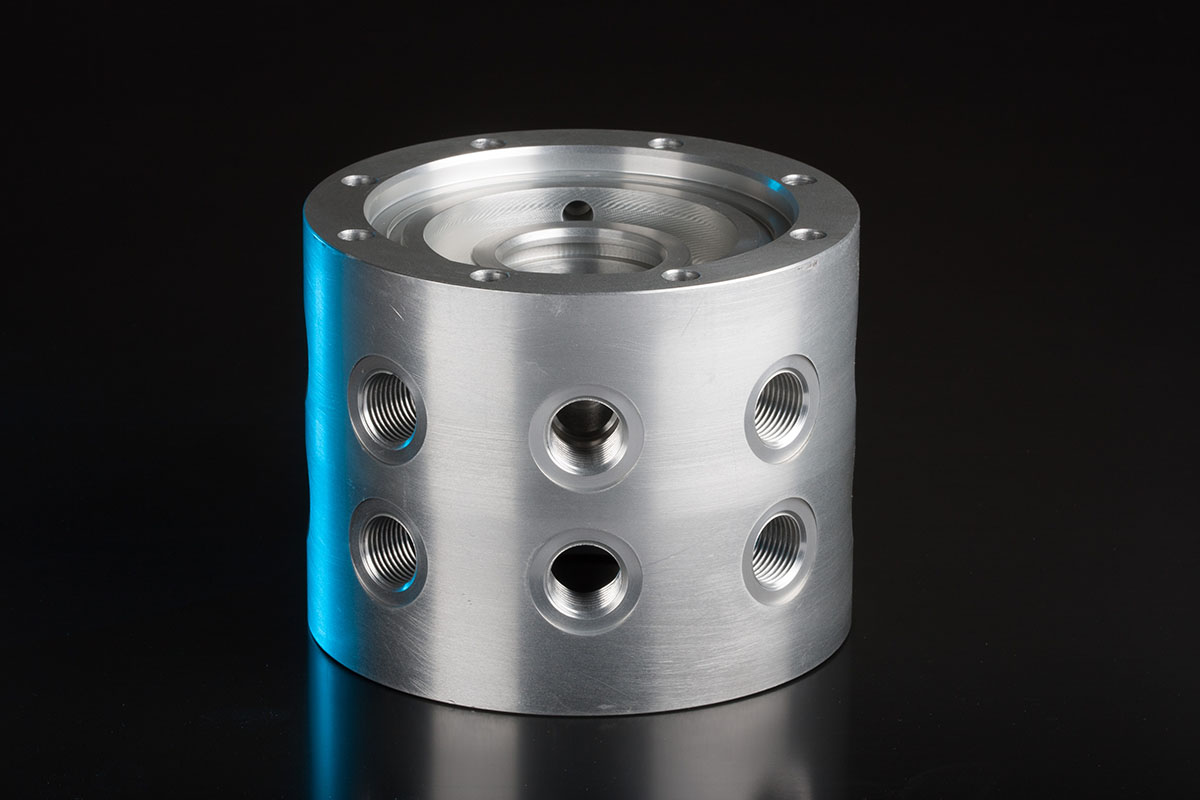

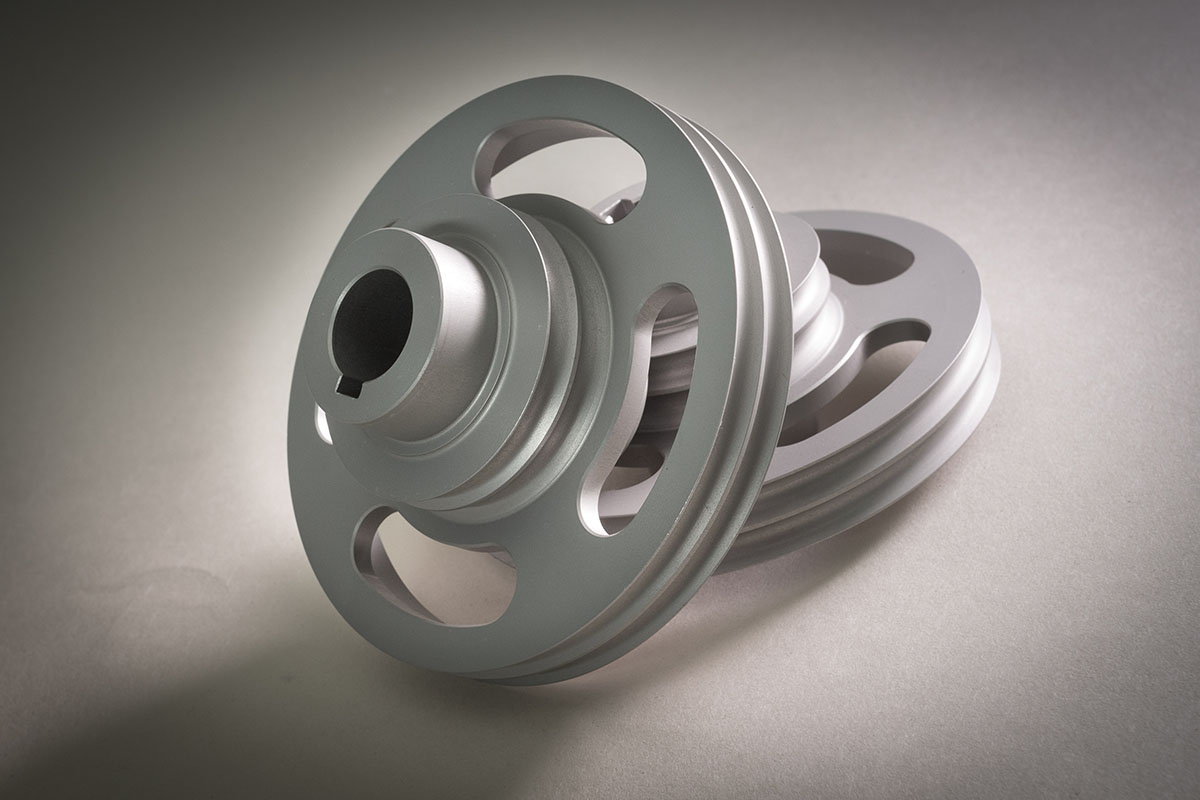

Ce traitement est notamment utilisé pour les machines spéciales, l’armement, le ferroviaire, le bâtiment, la défense, l’aéronautique, le médical, le design, l’industrie cosmétique, l’éclairage, l’optique, les loisirs… et dans le domaine de l’énergie (électricité, nucléaire, éolien).

L’ANODISATION EN CHIFFRES

Process industriels chez Stoca

Capacité journalière :

500 m²

Depuis

35 ans

EN SAVOIR PLUS SUR L’ANODISATION

L'anodisation : un procédé maîtrisé

Les alliages d’aluminium sont légers et faciles à usiner. Toutefois, leur surface est fragile : sensibilité à la corrosion, vulnérabilité aux salissures…

L’anodisation permet donc de renforcer la couche d’alumine naturelle de l’aluminium. En plus de son caractère de protection, cette couche est un isolement électrique qui a la propriété d’absorber des matières colorantes. Une spécificité intéressante pour l’aspect décoratif de vos pièces.

La couche d’oxyde est créée sous électrolyse, dans un bain d’acide sulfurique, afin de former sur vos pièces de l’oxyde d’aluminium.

Des solutions techniques adaptées à vos besoins

Nous adaptons les étapes de nos process afin de sélectionner la solution technique pour répondre à votre besoin :

L’anodisation incolore

La couche d’oxyde est créée en milieu sulfurique. Nous réalisons des productions pouvant aller du prototype à la grande série.

L’anodisation dure

Elle permet d’obtenir des couches plus épaisses que l’anodisation incolore. Suivant les alliages, l’épaisseur peut varier de 30 à 50 microns et la dureté de 300 à 500Hv.

L’anodisation colorée

Nous pouvons coloriser l’aluminium par des colorants organiques ou par électrolyse. Cette dernière offre une bonne tenue aux UV et un panel de teintes allant du bronze clair au noir.

Des process personnalisés

Après l’anodisation, l’opération de colmatage (simple ou double) consiste à hydrater la couche d’alumine afin d’obtenir une bonne résistance à la corrosion. Un double colmatage renforcera la résistance contre cette usure. Différentes imprégnations sont disponibles en fonction de votre besoin. Elles permettent notamment de baisser les coefficients de frottement.

Mettre en valeurs vos pièces : le prétraitement

Pour privilégier l’esthétisme, plusieurs combinaisons sont possibles :

- Traitement décoratif : différents coloris peuvent être obtenus.

- Résiste aux milieux abrasifs et agressifs : très bonne tenue en milieu urbain et marin.

- Augmentation de la dureté : l’épaisseur de la couche est maîtrisée.

- Bonnes propriétés d’isolation thermique et électrique avec une tension de claquage allant de 500 à 2000 volts selon la composition de l’alliage et l’épaisseur de la couche.

Quelle préparation, pour quel rendu ?

- Le prétraitement chimique enlève les petites imperfections qui se trouvent sur l’aluminium et donne à votre pièce un aspect mat ou brillant.

- Le prétraitement mécanique par microbillage ou par polissage permet de nettoyer la surface et de donner l’aspect décoratif de son choix.

LES AVANTAGES DE L’ANODISATION

Pourquoi traiter ses pièces en aluminium ?

- Traitement décoratif : différents coloris peuvent être obtenus.

- Résiste aux milieux abrasifs et agressifs : très bonne tenue en milieu urbain et marin.

- Augmentation de la dureté : l’épaisseur de la couche est maîtrisée.

- Bonnes propriétés d’isolation thermique et électrique avec une tension de claquage allant de 500 à 2000 volts selon la composition de l’alliage et l’épaisseur de la couche.

- Bonne résistance aux micros rayures.

- Pratiquement tous les alliages d’aluminium peuvent être anodisés.

- La couche d’anodisation est transparente, l’aspect de l’aluminium est conservé.

- La coloration ne s’écaille pas et résiste aux UV.

- Résiste à l’usure : bonne aptitude au frottement avec une imprégnation.

LES DIFFERENTES ETAPES DE L’ANODISATION

Avant | Pendant | Après

5 à 50 microns

(facultative)

(simple ou double)

Après chaque étape nous réalisons 1 à 3 rinçage(s), afin de préserver la surface de la pièce à traiter. Nous adaptons notre décapage en fonction de l’esthétique recherché et de vos tolérances mécaniques. La couche d’oxyde est créée en milieu sulfurique et peut mesurer de 5 à 25 microns, voire 50 microns pour de l’anodisation dure. Notre chaine est équipée d’un automate qui va donner les instructions de traitements à l’opérateur.